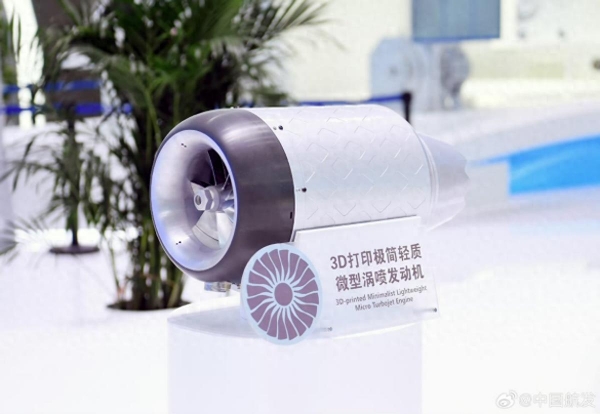

央视新闻频道《新闻直播间》的一则报道,引发行业广泛关注:由中国航发动研所自主研制的3D打印极简轻质微型涡喷发动机,成功完成首次单发飞行试验。这一技术突破不仅为该型发动机的后续迭代奠定了坚实基础,更标志着我国在航空动力小型化与制造工艺革新的结合上,迈出了关键一步。3D打印的柔性生产能力,放大了微型涡喷发动机的实战价值,巡航导弹、无人机、巡飞弹等装备的规模化快速生产,正从技术构想走向现实。

在现代战场中,无人机、靶机、巡航导弹等装备的战术价值日益凸显,而动力装置的性能直接决定其作战效能。这类飞行器的动力选择并不单一,活塞发动机、转子发动机、各类涡轮发动机以及电池驱动电动机等均在列,但各自存在明显局限。

活塞发动机的低速特性制约了飞行器的飞行包线,难以满足高速突防需求;电推进系统受限于功率密度,大多只能适配微型飞行器,无法支撑中远程任务。相比之下,微型涡喷发动机展现出独特优势。作为推力在1千牛(约101.97公斤)以下的涡轮喷气发动机,它与大中型涡喷/涡扇发动机的设计逻辑不同,以高性能、轻质量、低成本、小尺寸、结构紧凑的特点,成为小型靶机、机载弹药、巡航导弹、小型战术导弹等装备的理想动力源,其宽包线工作范围与易于维护存储的特性,更契合现代战争快速部署、高频使用的需求。

巡飞弹作为制导弹药与无人机技术的融合产物,对动力装置的可靠性和适配性要求更高,而微型涡喷发动机恰好能满足这一诉求。

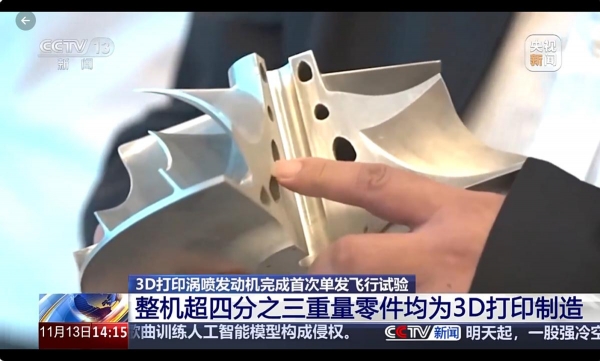

但长期以来,微型涡喷发动机的规模化应用始终受限于制造环节的瓶颈。航空发动机的制造难题具有普遍性:涡轮叶片为实现高效冷却,内部设计了迷宫式的冷却通道,传统加工工艺难以精准复刻复杂型面。

其次材料难度。核心零部件需耐受高温高压环境,多采用钛合金、镍基高温合金等高强度材料,且多为薄壁结构,加工过程中极易发生变形;依赖锻造、铸造等传统工艺的生产模式,工序繁琐且周期漫长,一道环节的误差就可能影响整体产品质量。这些难点不仅推高了制造成本,更制约了装备的快速迭代与批量交付。

3D打印技术的成熟,为这些制造难题提供了破解之道。这种以激光束、电子束为能量源的快速成型技术,能在真空或惰性气体环境下,将金属、树脂、陶瓷等原材料熔化,通过三维模型分层规划实现逐层堆叠成型。其核心优势在于近净成形、成本可控、适配性强,既能减少材料浪费,又能突破传统工艺的结构限制。

在航空生产领域,3D打印的价值集中体现在两个维度:研制阶段的"快速原型"能力,能让设计方案快速落地为原型机,大幅压缩研发周期、降低试错成本;生产阶段的"快速制造"特性,借助激光近净成形、激光选区熔化等工艺,减少加工步骤、提升生产效率,为规模化量产提供可能。

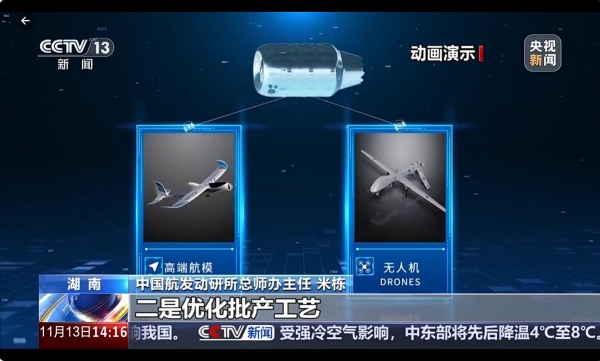

对军事应用而言,"快速制造"的意义尤为关键。现代战争对装备补给的响应速度要求极高,战时依托3D打印技术,可在短时间内制造出大量适配小型无人机、巡飞弹的微型涡喷发动机,直接满足一线作战需求。

此次央视报道的国产160公斤推力级微型涡喷发动机,已实现30分钟持续飞行、6000米飞行高度、0.75马赫飞行速度的稳定表现,各项指标均达到实战应用标准。从国际战场案例来看,正在乌克兰作战的俄军,已逐步提高3D打印无人机的使用频次,印证了该技术在战时装备保障中的重要作用。

将3D打印技术与微型涡喷发动机相结合,本质上是制造能力与装备需求的精准匹配。这一融合不仅能有效破解我国在微型发动机研制周期长、制造成本高、零部件集成难度大等方面的瓶颈,更能为解放军装备迭代、快速交付提供核心支撑。

前不久,央视7台直接公布了国产远程巡航导弹发动机的自动化数字化柔性生产线。整个生产线自动加工、智能输送、成批下线,据说年产发动机超万台。如果加持3D打印技术,我国的微型涡喷发动机产能会有一个质的飞跃。

在未来,国产微型涡喷发动机的发展将聚焦全寿命实际使用验证、提升经济效益、降低质量控制风险三大方向。其中,全寿命验证是关键中的关键,只有通过长期实战化环境的检验,确保发动机在各种复杂条件下的可靠性,才能真正实现装备规模化部署。如果将其一举攻克的话,那么解放军距离期待已久的"爆兵"模式就会更近一步。夸张点说,日产10000枚巡航导弹不是梦!